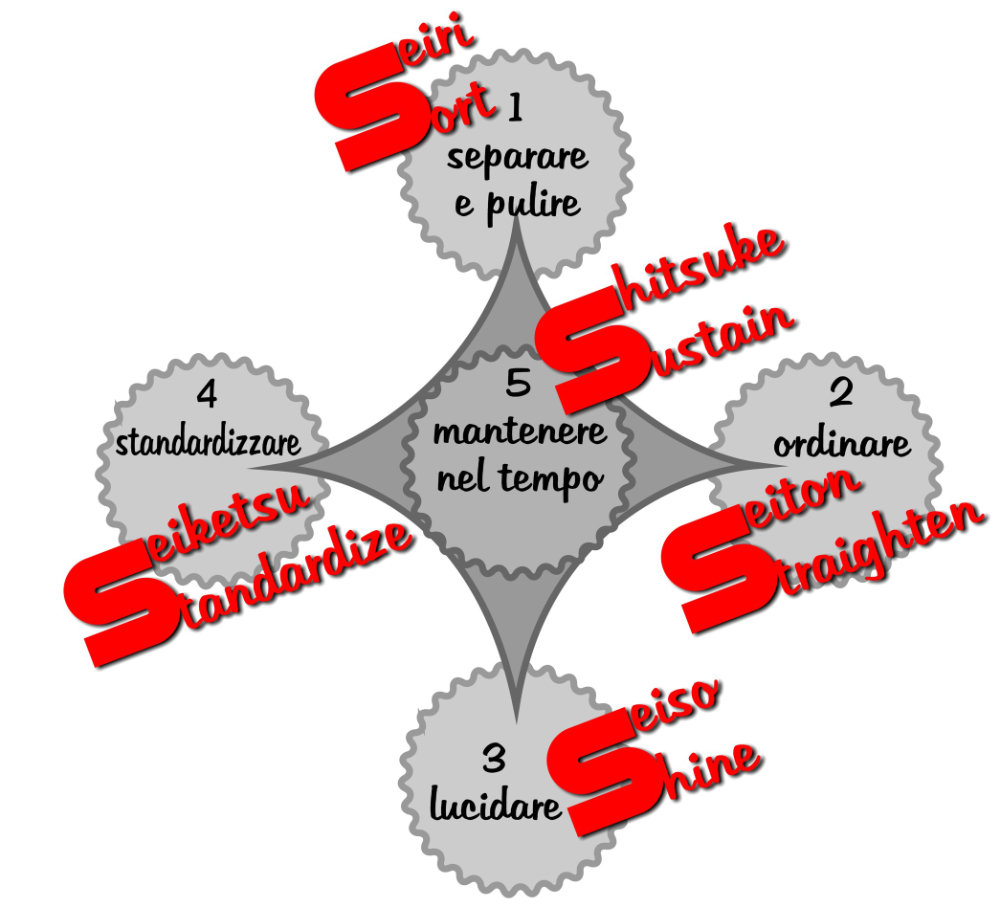

5 esse

Il metodo giapponese delle cinque esse è la prima fase del kaizen e serve a mettere in ordine il proprio posto di lavoro. Nell’impegno ad eliminare tutti gli sprechi (i sette muda), si comincia dal proprio ufficio, dal proprio posto di lavoro, eliminando dal tavolo, dagli scaffali, dal monitor del computer tutto ciò che non è strettamente funzionale all’attività da svolgere, indipendentemente dall’attività stessa.

Il kaizen o miglioramento continuo è una delle componenti fondamentali della lean organization e delle strategie di qualità totale, e si propone di individuare e realizzare piccoli cambiamenti per migliorare l’efficienza dei processi produttivi, senza astterndere decisioni che scendano dall’alto o grossi investimenti in impegno e in denaro.

I guru della qualità giapponesi hanno individuato cinque azioni da fare ogni giorno, o comunque da tenere sempre presenti, per ottimizzare il posto di lavoro. Vediamole una per una, con le denominazioni originali giapponesi e le corrispondenze inglesi e italiane.

S 1 - Seiri - sort - separare e pulire

Pulisci il tuo posto di lavoro, ed elimina ciò che non serve.

Non si può tenere tutto, per cui occorre cominciare col fare ordine tenendo solo le cose che effettivamente servono, ed eliminare il superfluo. Un buon metodo è applicare un cartellino rosso sugli oggetti e gli strumenti che si pensa non servano o siano fuori posto. I materiali segnalati vengono messi in un’area di non utilizzo immediato e sono usati solo se non c’è qualche altro materiale non segnalato che possa sostituirli. Dopo un periodo da tre a sei mesi, i materiali non utilizzati vengono eliminati. Ciò impedisce di essere precipitosi nel buttar via, o di insistere troppo nel conservare.

S 2 - Seiton - straighten - ordinare

Un posto per ogni cosa, ogni cosa al suo posto. Non solo definire fin dall’inizio dove mettere ciò che serve, ma rimettere sempre in ordine dopo aver lavorato. Bisogna ottimizzare l’uso dello spazio, e ricorrere a sagome, codici alfanumerici e colori per riconoscere a vista se gli oggetti sono al loro posto e per rimetterli a posto rapidamente.

S 3 - Seiso - shine - pulire, lucidare

Tenere l’ambiente di lavoro non solo ordinato, ma anche pulito. Se l’ambiente è pulito e ordinato, è più facile accorgersi se qualcosa non va o è fuori posto. Tenere pulito l’ambiente, il tavolo, gli strumenti, il desktop del computer eliminando le icone che non servono.

Queste prime tre esse servono a mettere in ordine e pulire. Le altre due esse servono a stabilizzare ordine e pulizia, a farli diventare una prassi acquisita e normalizzata.

S 4 - Seiketsu - standardize - standardizzare il miglioramento

Quando le cose funzionano devono continuare a farlo. Nel team di operatori bisogna suddividere i compiti in base alle competenze di ciascuno e ognuno deve verificare che il processo produttivo stia funzionando. Non è quindi sufficiente applicare una miglioria, ma bisogna fare in modo che il miglioramento stesso diventi uno standard aziendale. Definire metodologie ripetitive e canonizzate da utilizzare per continuare queste attività di razionalizzazione delle risorse e degli spazi lavorativi. Rispettare le regole, controllare che tutti si attengano ad esse, fare emergere i casi di disordine, ristabilire le regole non rispettate.

S 5 - Shitsuke - sustain - mantenere nel tempo

Diffondere presso tutti i reparti e sostenere nel tempo le buone pratiche di ordine e pulizia. Dopo aver messo tutto in ordine, bisogna evitare che gli sforzi fatti vengano vanificati. È perciò necessario essere disciplinati e stare attenti a non retrocedere alla condizione iniziale. La quinta esse richiede un salto di qualità da parte di tutti e soprattutto collaborazione all’interno del team per mettere a regime le attività corrette. Non è tanto importante avere subito una fabbrica splendente, ma una fabbrica capace di sostenere il cambiamento e le nuove regole che si è data in modo che lo splendore non si offuschi dopo un po’.

Le 5 esse costano poco o nulla, coinvolgono tutti rendendoli protagonisti e responsabili della qualità e funzionalità del posto di lavoro, degli spazi, degli oggetti, degli strumenti. Migliorano il modo di lavorare, la sicurezza, gli spazi e i percorsi, l’efficienza e la qualità.

La metodologia 5S non finisce mai. Se entra nella mentalità dell’organizzazione è più semplice mantenerla. Dopo la prima operazione di ordine e pulizia gli operatori adotteranno un modo diverso di lavorare e di rapportarsi al proprio posto di lavoro. Occorre vincere la naturale resistenza al cambiamento, ci vuole pazienza, formazione adeguata del personale, controllo attento dei superiori, in modo che le attività 5S non vengano concepite come qualcosa in più da fare, ma come il modo normale di lavorare. Il miglioramento è continuo perché, man mano che si mette in ordine, emergono nuovi particolari fuori posto che prima non si vedevano nel disordine generale, e quindi tutti gli operatori diventano più esigenti con se stessi, gli altri e il proprio ambiente.